このサイトはアフィリエイトプログラムを活用しています。

クリーンルームのクラス(空気清浄度)は、製品の品質や安全性を左右する重要な指標です。

しかし、ISO規格・旧FED規格・JISなど複数の基準が存在し、業界や用途によっても最適なクラスは異なります。

本記事では、各種規格の違いや、医薬品・半導体・食品業界など用途別の必要清浄度、さらには運用時の管理方法までを包括的に解説します。

これからクリーンルームの導入や見直しを検討されている方に向けて、コスト削減と品質向上を両立させる最適な指針となるため、最後までご覧ください。

クリーンルームのクラスとは?空気清浄度の基本概念

クリーンルームの「クラス」とは、空気中の微粒子(塵埃・微生物)の濃度に基づく清浄度のランクを指し、国際規格ISO 14644-1によって等級1〜9までが定義されています。

数値が小さいほど高清浄(空気がきれい)で、特に半導体・医薬品などでは、製品への異物混入や感染リスクを防ぐために極めて厳格なクラスが求められます。

清浄度の高い環境は製造コストにも直結するため、目的に合った適正なクラスの選定が経済合理性と品質保証の両立に欠かせません。

ISO・FEDなど代表的な清浄度規格の違い

ここでは、代表的な清浄度規格を2つご紹介します。

ISO 14644-1:国際基準としての標準規格

ISO 14644-1は、クリーンルームの空気清浄度を粒子径ごとに定義した世界標準の規格です。

代表的な粒子径(0.1〜5.0μm)ごとに許容粒子数が設定され、用途に応じたクラス選定が可能です。

なお、2015年改定のISO 14644-1では、5.0μm以上の粒子については”M descriptor”(補足指標)として個別に管理される仕様に変更されており、標準表からは除外されている点に注意が必要です。

| ISOクラス | 0.1μm | 0.2μm | 0.3μm | 0.5μm | 1.0μm | 5.0μm(※) |

| ISO1 | 10 | 2 | – | |||

| ISO5 | 100 | 23,700 | 3,520 | 832 | 29(M) | |

| ISO9 | 35,200,000 | 8,320,000 | 293,000(M) |

※5.0μmはISO 14644-1:2015以降、”M descriptor”として管理される補足情報であり、必須測定対象ではありません。 医薬品業界など一部では、運用上の要求により継続して管理されています。

FED-STD-209E:旧米国規格(現在も慣用的に使用)

FED-STD-209Eでは、1立方フィートあたりの0.5μm以上の粒子数でクラス100、クラス10,000などと表現されます。2001年に廃止されたものの、日本の一部業界やJIS規格では今なお使用されています。

(参考元:厚生労働省|「無菌操作法による無菌医薬品の製造に関する指針」の改訂について)

用途別|クリーンルームクラスの選定基準と事例

医薬品・バイオ医療分野(GMP省令の対応)

厚生労働省のGMP省令では、無菌製剤の製造エリアにISOクラス5(旧クラス100)が義務化されています。特に注射剤・点眼剤・再生医療製品では、空中微粒子・微生物両面の制御が不可欠です。

- 製造エリア:ISOクラス5

- 包装・検査工程:ISOクラス7〜8

- 細胞加工室:ISOクラス5以下+陽圧管理+HEPA換気必須

半導体・光学・精密製造(高歩留まり維持)

最先端の半導体工場では、回路幅5nm以下の製造に対応するため、ISOクラス3以下の超高清浄環境が求められます。微小な粒子でも回路断線や性能劣化を招くため、空調・圧力制御・静電対策が重要です。

- フォトリソ工程:ISOクラス3〜4

- アッセンブリ工程:ISOクラス5〜6

食品・化粧品・医療施設(異物・微生物対策)

異物混入や細菌汚染を防ぐ目的で、食品工場や化粧品ラインではISOクラス6〜8の採用が一般的です。病院では、手術室やICUなどにクリーンルーム技術が応用され、感染対策に貢献しています。

- 食品充填室:ISOクラス7〜8

- 病院無菌室:ISOクラス5〜6(HEPAフィルター+差圧制御)

(参考元:一般社団法人製剤機械技術学会|GMP構造設備要求比較)

クリーンルーム運用時に求められる清浄度管理のポイント

クリーンルームの清浄度は設計段階だけでなく、運用中の管理体制によっても大きく左右されます。とくにISOやGMPでは、実測値に基づく定期的なモニタリングや、手順書による作業管理が重視されています。

清掃・換気・圧力管理の徹底が基本

空間の清浄度を保つには、定期的な清掃や適切な換気回数の設定、室内外の圧力差(陽圧または陰圧)管理が欠かせません。また、HEPAフィルターやULPAフィルターの定期交換も必要です。

作業者管理と教育の重要性

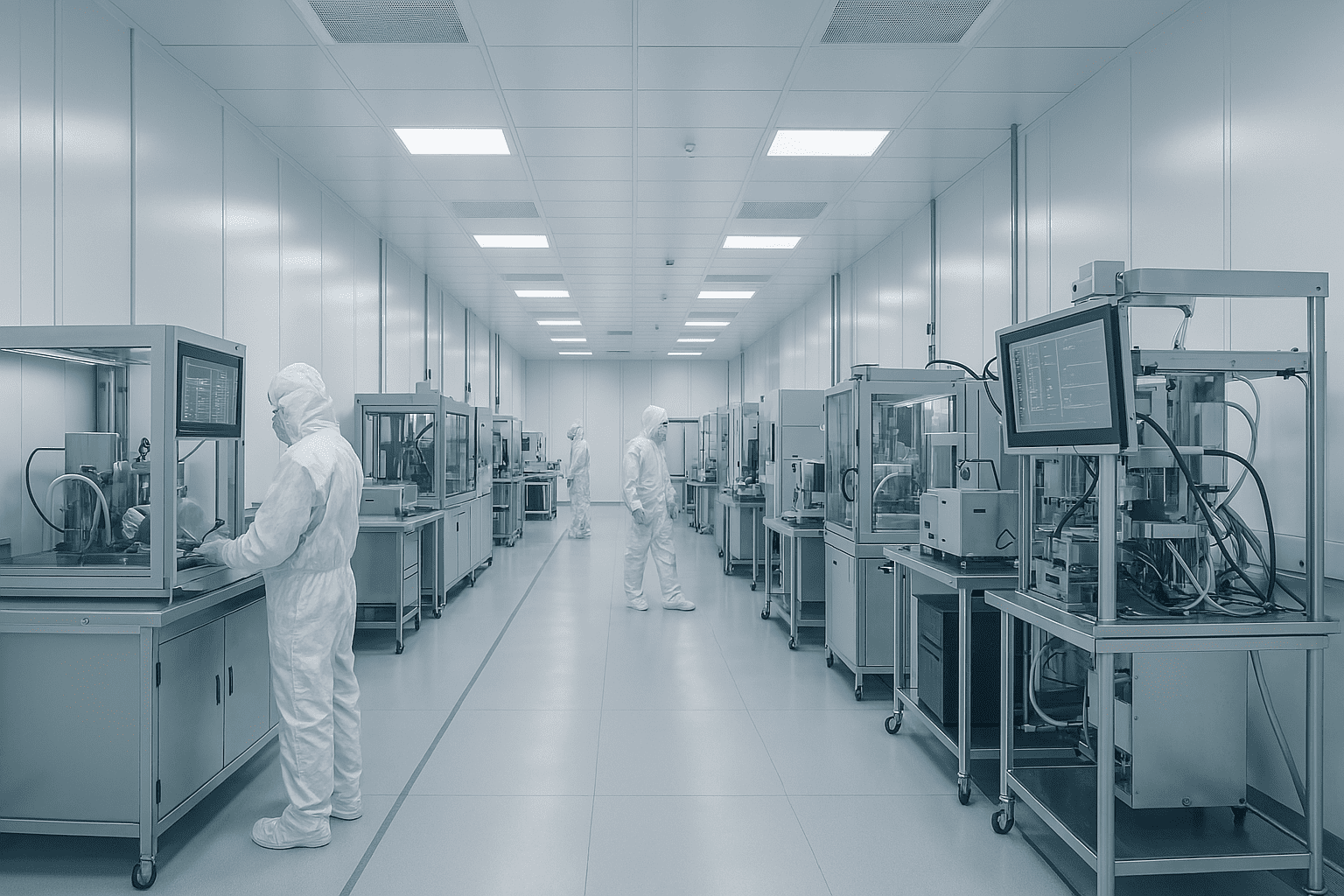

人は最大の粒子発生源であり、作業者の動線管理やクリーンウエアの着用ルール、エアシャワーの利用などが求められます。教育訓練やマニュアル整備が不十分だと、どれだけ高性能な設備でも基準を維持できません。

ゾーニングと動線管理でリスク低減

高リスク区域と低リスク区域を明確に分け、交差汚染を防ぐ「ゾーニング」も重要です。作業内容や製品特性に応じて動線を工夫することで、異物混入の可能性を低減できます。

清浄度維持に欠かせない定期モニタリングと記録管理

クリーンルームの清浄度を安定的に維持するには、環境モニタリングの仕組みを整備する必要があります。ISOやGMP基準では、粒子数や微生物の定期測定、圧力差、温湿度などのモニタリングが推奨されています。

- パーティクルカウンターによる空中微粒子の測定

- 培地プレートやエアサンプラーによる微生物検査

- 温湿度センサーや差圧計の常時監視

これらのデータは、異常発生時のトレーサビリティ確保や監査対応の根拠資料となるため、記録として適切に保存・管理することが求められます。

導入時の失敗を防ぐ!クラス設計とコスト最適化のヒント

クリーンルームの清浄度が過剰である場合、初期費用・電力・メンテナンスなどのランニングコストが大きく増加します。そのため、将来の製品展開や工程拡張も見据えた設計が重要です。

以下のポイントをチェックしておきましょう。

専門設計業者との連携により、必要最小限かつ適切なクラス設定が可能となります。

専門的な相談先とサポート機関

クリーンルームの設計・運用・監査対応について具体的な支援を受けたい場合、以下のような専門機関への相談がおすすめです。

| 相談先 | 対応内容 |

|---|---|

| 中小企業診断士、よろず支援拠点 (全国に設置) | 初期導入・コスト試算・業種別要件の整理などの無料相談が可能 |

| 業界団体 (日本クリーンルーム協会など) | 最新規格や運用事例の情報提供 |

| 設計施工会社 (クリーンルーム専門施工業者) | ISOやGMPに対応したレイアウト提案や見積対応 |

| 第三者監査機関 (ISO審査機関・GMPコンサル) | 監査対策・文書整備・教育プログラム構築などの支援 |

これらの機関は、それぞれの立場でクリーンルーム運用の専門的支援を行っており、自社だけで悩まず、早めに専門家と連携することが品質向上の近道です。

クリーンルームのクラスとは?ISO規格・用途別の選び方と清浄度管理を解説:まとめ

クリーンルームのクラスは、空気中の微粒子数を基準とした空気清浄度の格付けであり、ISO 14644-1を中心とした規格に基づいて世界中で運用されています。

運用面では、業種や工程に応じた適正なクラス選定と、設計・運用・教育を含めた包括的な管理体制の構築が品質保証とコスト削減の両立に不可欠です。

経済産業省、環境省、厚生労働省などの指針・法令を参考に、科学的・制度的裏付けのある運用を行うことで、監査対応の信頼性も向上します。

クリーンルームは単なる”設備”ではなく、組織全体の品質文化を支えるインフラとして、戦略的に設計・管理していきましょう。