このサイトはアフィリエイトプログラムを活用しています。

近年、食品工場における食中毒事件では、企業ブランドに深刻な影響を及ぼす事例が増加しています。

厚生労働省の発表によれば、2024年の全国の食中毒件数は1,021件、患者数は14,229人と前年比で約2,400人増となりました。

こうした事態は、洗浄や衛生管理の不徹底が一因であり、未然に防げる事故です。

本記事では、食中毒の主な原因から企業がとるべき具体的な予防策まで、専門的かつ実践的な対策法を解説します。

食品工場で発生する食中毒の原因

食品工場における食中毒は、主に「微生物汚染」「異物混入」「温度管理不備」の3つの要因から発生します。

食中毒予防の重要性

結論から言えば、食中毒は予防可能です。

発生原因の多くは、細菌やウイルス、異物混入など明確な要因によるものであり、適切な衛生管理と教育を徹底すれば発生リスクを大幅に軽減できます。

企業にとって、食中毒の予防は単なるリスク回避ではありません。

顧客の命を守ると同時に、自社のブランド価値や取引先との信頼関係を維持するための経営課題です。

万が一にも発生すれば、製品の回収や謝罪会見、場合によっては営業停止や訴訟リスクに直結します。

食品業界においては「起こさない仕組みづくり」が最も重要であり、全社一丸となった衛生対策の継続的な見直しと教育体制の強化が欠かせません。

食中毒を引き起こす細菌やウイルス

食中毒の原因となる菌やウイルスは多岐にわたりますが、代表的なものを細菌・ウイルス・寄生虫に分けてご紹介します。

主な細菌(細菌性食中毒)

| 菌名 | 主な原因食品 | 主な症状 | 特徴 |

| サルモネラ属菌 | 卵、鶏肉 | 発熱、腹痛、下痢 | 乾燥に強く、長期間排菌することも |

| カンピロバクター | 鶏肉、井戸水 | 激しい下痢、腹痛、発熱 | 少量でも発症しやすい |

| 腸炎ビブリオ | 魚介類 | 腹痛、下痢、嘔吐 | 塩分に強く、夏場に多発 |

| 腸管出血性大腸菌(O157など) | 牛肉、野菜 | 血便、腹痛、溶血性尿毒症 | 少量でも重症化することあり |

| 黄色ブドウ球菌 | 弁当、調理パン | 嘔吐、腹痛 | 毒素は加熱しても壊れない |

| ウエルシュ菌 | カレー、煮物 | 下痢、腹痛 | 芽胞形成で加熱に強い |

| セレウス菌 | 米飯、麺類 | 嘔吐または下痢 | 嘔吐型と下痢型がある |

| ボツリヌス菌 | 缶詰、真空食品 | 麻痺、呼吸困難 | 神経毒を産生し、致死性あり |

主なウイルス(ウイルス性食中毒)

| ウイルス名 | 主な原因食品 | 主な症状 | 特徴 |

| ノロウイルス | 二枚貝、汚染食品 | 嘔吐、下痢、腹痛 | 冬季に多く、少量でも感染 |

| A型肝炎ウイルス | 生の貝類 | 発熱、黄疸、倦怠感 | 肝炎を引き起こす |

| E型肝炎ウイルス | 加熱不十分な豚肉など | 発熱、黄疸 | 妊婦は重症化しやすい |

主な寄生虫

| 寄生虫名 | 主な原因食品 | 主な症状 | 特徴 |

| アニサキス | 生魚(サバ、イカなど) | 激しい腹痛、嘔吐 | 幼虫が胃壁に侵入して痛みを引き起こす |

| クドア(Kudoa septempunctata) | ヒラメ | 下痢、腹痛 | 一部地域で報告される新型寄生虫 |

| ザルコシスティス・フェアリー | 馬肉 | 発熱、筋肉痛 | 馬肉の生食による事例あり |

これらの菌やウイルスなどは、季節や食品の取り扱い方によってリスクが変動します。

また、作業員で特に注意すべき点は、生食に携わる作業員の手指の傷です。

黄色ブドウ球菌は、“化膿した傷口”に多く存在しています。

誤って傷口が食材に触れた製品がそのまま出荷され、購入した消費者が知らずに食べた場合は、食中毒症状を引き起こす可能性があります。

そのため、手指に傷がある作業員は、衛生面からも傷が治るまでは違う作業に従事させることが賢明です。

食中毒の発生件数

厚生労働省が発表しているデータをご紹介します。

【年度別】食中毒の発生件数

| 年度 | 発生件数 | 患者数 | 死者数 |

|---|---|---|---|

| 令和7年(2025年7月1日時点) | 484件 | 8,901人 | 0人 |

| 令和6年(2024年) | 1,037件 | 14,229人 | 3人 |

| 令和5年(2023年) | 1,021件 | 11,803人 | 4人 |

| 令和4年(2022年) | 962件 | 6,856人 | 5人 |

| 令和3年(2021年) | 717件 | 11,080人 | 2人 |

| 令和2年(2020年) | 887件 | 14,613人 | 3人 |

| 令和元年(2019年) | 1,061件 | 13,018人 | 4人 |

| 平成30年(2018年) | 1,330件 | 17,282人 | 3人 |

| 平成29年(2017年) | 1,014件 | 16,464人 | 3人 |

| 平成28年(2016年) | 1,139件 | 20,252人 | 14人 |

| 平成27年(2015年) | 1,202件 | 22,718人 | 6人 |

食中毒は、年間で約1,000件以上発生しており、2023年から増加傾向にあります。症状によっては死に至るケースもあるため、食材の取り扱いには注意が必要です。

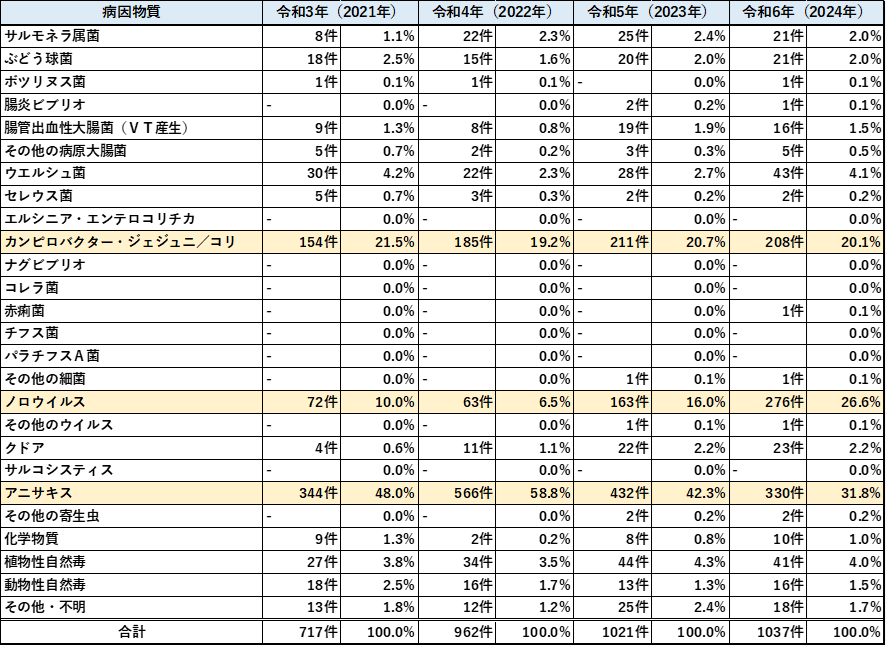

病院物質別の発生件数

(参考元:厚生労働省 4.食中毒統計資料)

厚生労働省の発表によると、カンピロバクター(約2割)、アニキサス(約3~5割)、ノロウイルス(約1~3割)となっています。特に生魚を食べる日本人にとって、アニキサスの対策は重要です。

また、ノロウイルスも増加傾向にあり、食材や使用水等の衛生管理の徹底が不可欠です。

食品工場における食中毒の予防対策

工場内の衛生環境を整備することは、食中毒の発生を未然に防ぐうえで不可欠です。

特に、作業員・設備・原材料・製品・輸送の各段階での衛生管理が連動して初めて、予防効果が高まります。

作業員の衛生管理

食品工場では、従業員の衛生管理は最重要課題の一つです。

人の手を介した微生物の持ち込みは、食中毒の発生源になるケースが多く、従業員教育と日常ルールの徹底が欠かせません。

特に以下の作業工程におけるルールは厳守しましょう。

手洗い洗浄

手洗いは、すべての衛生管理の基本です。

調理や作業前後、トイレ使用後、ゴミ処理後などのタイミングで行うことが重要ですが、基本的に手洗いでは殺菌できません。

ハンドソープを使えば、手についた汚れや細菌をきれいに洗い流すだけで、95%以上の除菌効果が期待できます。

ただし、ハンドソープの中でも、食品工場で使用されている株式会社アルボース社が販売している「アルボース」は、殺菌・消毒効果があります。

「すべてのハンドソープは殺菌効果がある」と勘違いしている人もいるため、使用するハンドソープには注意しましょう。

手洗い洗浄は、以下のステップを踏むことが推奨されます。

- 水・ぬるま湯で手を湿らせる

- 石けんを使い、手のひら、甲、指の間、爪の間までブラシなどを用いて30秒以上洗う

- 洗い残しがないか確認しながら流水でしっかりすすぐ

- 清潔なペーパータオルなどで水気を拭き取る

正しい手洗い洗浄は、手指に付着するウイルスや細菌を95%以上除去できます。

私の経験から、手洗いにおける注意点を一つご紹介します。

水気をふき取る際に、病院やお店のトイレなどで見かける「ハンドドライヤー」はおすすめしません。

理由は明白で、正しく手洗いできている人ばかりではなく、細菌やウイルスが機器に付着する可能性があるからです。

ハンドドライヤーは、風圧で手に付着した水滴を弾き飛ばします。

適当もしくは不適切な手洗いは、きれいに除菌できません。

ハンドドライヤーを使用する際には、機器周辺に付着した細菌が自分の手に付着し、感染リスクが拡大する恐れがあるため注意が必要です。

アルコール消毒

手洗い後のアルコール消毒は、残存する微生物の殺菌に効果的です。

消毒剤は70〜80%濃度のエタノールが理想的とされ、手指全体にしっかり擦り込む必要があります。

アルコール消毒のポイントは以下のとおりです。

- 手洗い直後、手が乾いた状態で使用すること

- 指先や爪の間まで丁寧に擦り込む

- 消毒液が乾くまで手をこすり続ける

この二重工程(洗浄→消毒)を徹底することで、感染リスクを大幅に下げられます。

アルコール消毒の注意点として、必ず手が乾燥した状態で使用しましょう。

手が濡れた状態や汚れていると、アルコールの効果が薄れ、思っている以上に殺菌できません。

新型コロナウイルス感染症の蔓延により、多くの人がアルコール消毒の重要性を認識したと思います。

しかし、手洗いにおけるアルコールの正しい使い方を理解している人は少ないでしょう。

これを機に、正しいアルコール消毒をマスターしましょう。

(参考元:J-STAGE|手洗い時における乾燥方法がエタノールの手指消毒効果に及ぼす影響)

異物混入対策(粘着ローラー掛け)

髪の毛や糸くずなどの異物混入も、食中毒の原因になり得ます。

そもそも異物には、細菌やウイルスが付着していることがあり、商品に異物が混入すると細菌等が繁殖し、食中毒を引き起こす可能性があります。

そのため、現場に入る前のローラー掛けは、異物除去において非常に重要です。

特にユニフォームの縫い目やポケット周辺は念入りに行うべきです。

効果的なローラー掛けの手順は、以下の通りです。

- 専用スペースで、上から下へと一方向で行う

- 見えづらい部位(背中・足元)も忘れずに対応

- 粘着力が落ちたシートはすぐに交換する

たとえば、1日に数回、交代時やトイレ休憩後にも再実施することで、異物混入リスクをさらに低減できます。

参考記事:食品工場のローラー掛けの重要性とは?正しい手順と現場が納得する運用法を解説

製造機器・器具・備品の衛生管理

食品製造に使用する設備や器具は、食品と直接接触するため、洗浄・殺菌が不十分であれば、細菌が増殖し製品が汚染されます。

特にHACCPにおいては、「重要管理点(CCP)」として扱われる場合も多く、徹底した衛生対策が求められます。

HACCPに関する詳しい情報は、厚生労働省の公式ホームページをご覧ください。

機械・備品等の清掃・洗浄

洗浄工程は、目に見える汚れを除去するだけでなく、微生物の栄養源となる有機物の除去が目的です。

汚れが残ったままでは、強力な消毒剤でも効果を発揮しません。

清掃・洗浄の基本手順は以下の通りです。

- 分解可能な部品はすべて取り外す

- 専用の洗浄剤を使用し、たわしやブラシで物理的にこすり洗い

- 40〜50℃のぬるま湯を使用し、泡や洗剤を残さず完全にすすぐ

- 洗浄後は清潔な場所で自然乾燥または清潔な布で拭き取る

たとえば、製造終了後すぐに洗浄を行うことで、乾燥や固着による汚れの蓄積を防ぎ、洗浄効率を高められます。

次亜塩素酸ナトリウムによる殺菌

洗浄後の殺菌には、厚生労働省も推奨する「次亜塩素酸ナトリウム」が効果的です。

細菌やウイルスに対する即効性が高く、食品工場で広く使用されています。

殺菌の基本ポイントは以下の通りです。

- 濃度:200ppm(0.02%)が一般的な目安

- 接触時間:少なくとも2分以上放置

- 使用後は清潔な水でしっかりすすぐ

(参考元:文部科学省|調理場における洗浄・消毒マニュアルPart1)

なお、有機物の残留や高温環境では効果が低下するため、「洗浄→殺菌→すすぎ」の順守が重要です。

たとえば、熱に弱い器具などにはこの方法が特に有効です。

ただし、使用時には機器や器具の材質、使用場所の耐薬品性なども考慮しましょう。

気にせず使用すると、床面のコンクリートが腐食したり、鉄部分が錆びたりするため、補修コストがかかります。

また、アルカリ性薬品と一緒に使用した場合、人体に悪影響なガスが発生するため、注意が必要です。

使用時には、保護メガネやゴム手袋、専用服やエプロンの着用が不可欠です。

私は、作業中に誤って目に入り、すぐに流水で洗い流して事なきを得ましたが、数日間は目の中に小石が入っているようなゴロゴロした違和感がありました。

HDMS(安全データシート)にも、上記の記載があります。管理者は、作業者が適正に守って作業しているか適宜チェックしましょう。

煮沸・蒸気による殺菌

金属製の器具や耐熱性のある備品には、煮沸または蒸気による殺菌も有効です。

これにより、薬剤を使用しないため、作業員も安全に作業できます。さらに、確実な殺菌が可能となり、アレルゲンや薬剤残留の心配も軽減されます。

一般的な煮沸殺菌は、以下の基準を目安にしましょう。

たとえば、包丁・まな板・金属製トレイなどは、煮沸による殺菌が最も安全で確実です。

衛生管理の一環として、週単位での煮沸実施スケジュールを定めると、管理精度も向上します。

殺菌庫のある工場では、殺菌庫による殺菌方法も有効です。時間短縮や取り扱いも容易で、作業者の負担軽減に役立ちます。

ただし、ステンレス製の器具等は、ロウ付けした溶接部分が劣化するため、取り扱いには注意しましょう。

また、紫外線による殺菌も効果的です。導入する際には、費用対効果の検証をおすすめします。

原材料・資材等の衛生管理

食品工場における原材料と資材の管理は、食中毒予防に直結します。

不適切な保管や搬入管理の不備は、微生物汚染や異物混入、品質劣化を招くリスクがあるため、各工程における明確なルール化が重要です。

保管場所の整理整頓・清掃

原材料や包装資材の保管場所が不衛生であれば、せっかくの衛生管理も効果を失います。

埃、カビ、害虫の侵入を防ぐためにも、保管スペースの「5S(整理・整頓・清掃・清潔・しつけ)」の徹底が必要です。

以下が主なポイントです。

- 棚や床面に原材料を直置きせず、パレット等を使用して空間を確保

- 材料ごとに区分し、ロット管理や先入れ先出しを徹底

- 週単位で清掃スケジュールを設け、定期点検を実施

- 保管場所の温度管理

たとえば、段ボール屑や結露が溜まりやすい冷蔵庫内も、チェックリストに基づいて清掃漏れを防ぐとよいでしょう。

入荷場所が外部と隣接している場合、外気が室内に流入し、その際に害虫となる飛翔昆虫も侵入します。

場合によっては、ツバメ、スズメ、ハト、野ネズミなどが侵入する恐れもあります。

製造エリアが入荷場所と厳密に仕切られている場合は問題ありませんが、そうでなければ何か対策が必要です。

また、保管場所によっては、温度管理ができないほど広い倉庫に保管するケースもあるでしょう。

品質劣化による食中毒を防ぐためにも、仕入れ商材に応じて適正に温度管理を行いましょう。

原材料に適した温度管理

原材料の種類によって最適な保存温度は異なります。

特に生鮮食品や乳製品、加工肉類は細菌の繁殖が早く、温度逸脱は品質劣化を招く恐れがあります。

温度管理の基本は、以下の通りです。

- チルド帯(0~5℃):生鮮品、魚介類、乳製品など

- 冷凍帯(-15℃以下):冷凍肉、冷凍野菜など

- 常温帯(10~25℃):乾物、缶詰、調味料など

また、温度ロガーや定点監視カメラの導入により、冷蔵庫や冷凍庫の異常検知体制を整えることで、事故を未然に防げます。

仕入れ商品の保管状況

仕入れた商品が搬入される段階でも、すでにリスクは存在します。

納品時の検品・記録を怠ると、賞味期限切れや外装破損、温度逸脱品がそのまま使用される可能性があります。

以下が主な対応ポイントです。

たとえば、配送車の温度が適切でなければ、納品を受けず返品対応を行うなど、明確な判断基準が必要です。

ほとんどありえませんが、仕入れ先の出荷・検品ミスにより、消費期限・賞味期限が短かったり、切れていたりする場合があります。

入荷時の検品は、その後の品質にも影響するため、会社として厳格なチェックリストの作成や仕入れ先との綿密な打ち合わせをしておきましょう。

資材に適した保管状況

包装フィルムや容器、ラベルといった資材も、衛生的な保管が欠かせません。

特に、食品に直接触れる資材は、異物混入や微生物汚染を避けるため、原材料同様に厳重な管理が必要です。

注意すべき点は以下の3つです。

- 清潔な専用保管室を設け、外気との接触を遮断する

- 開封後は密閉容器で保存し、使用分ごとに取り出す

- 作業前に資材表面を目視確認(ホコリ・異物・虫など)

包装ミスによるリコールリスクを避けるためにも、資材保管から取り扱いに至る全工程の見直しが求められます。

製品の衛生管理

最終製品に至るまでの工程で、衛生管理が不十分であれば、すべての努力が水の泡となります。

特に包装や保管、取り扱い時の衛生ルールは、食中毒や異物混入のリスクを大きく左右します。

包装時の衛生ルール

包装工程は、製品が外気や人と接触する最終段階であり、最も衛生リスクが高まるポイントです。

作業エリアの清掃と作業員の身だしなみ、動線の整理整頓が求められます。

具体的な対策として、以下の方法が有効です。

また、包装材料に直接手を触れないようピンセットや専用器具を用いることで、微生物・異物混入を最小限に抑えられます。

製品の保管環境と温度管理

完成した製品の保管もまた、品質と安全性を保つために重要です。

常温品・冷蔵品・冷凍品それぞれに適した保管基準を設け、温度逸脱が起きないようにモニタリング体制を整える必要があります。

たとえば、以下のような温度管理がおすすめです。

温度ロガーやデジタル温度計の導入により、異常があった場合は即座に対応できる体制を整備しましょう。

また、冷却装置や断熱パネルの定期点検、結露によるカビの繁殖なども衛生的に管理するうえで重要です。

製品への異物混入対策

出荷直前の製品に異物が混入すれば、消費者クレームだけでなく、リコールやSNSでの炎上など、大きな企業損失を招きます。

そのため、包装後の製品検査は「最後の砦」と言えます。

安心・安全な製品を出荷するには、以下の対策を実施しましょう。

特に金属片やガラス片、髪の毛などは消費者の安全に直結するため、検査記録の保存や定期校正も必要です。

さらに、検査員には過度のプレッシャーと責任がかかります。定期的に配置転換を行い、プレッシャーによるストレス軽減も図りましょう。

輸送時の衛生管理

製造された製品が安全であっても、輸送中の管理が不十分であれば、食中毒リスクは一気に高まります。

特に、温度管理の不備や積み下ろし時の汚染、到着後の検品漏れが大きなトラブルにつながることがあります。

輸送車の温度管理

冷蔵・冷凍食品を安全に輸送するためには、車両の温度管理は必須です。

外気の影響を受けやすいため、積み込み前から冷却しておく「予冷運転」が推奨されます。

以下を参考に、輸送車の温度管理をチェックしましょう。

これにより、クレームが発生しても、記録に基づいた追跡・説明が可能になります。

積み込みバースのないプラットフォームでは、冷蔵庫から搬出した商品が外気に触れ、温度上昇を引き起こします。

新たに専用バースを設置する場合には、高額な建設費用がかかりますが、簡易的な囲いであれば、比較的安く設置可能で商品の温度上昇を防げます。

積み下ろし時の衛生配慮

荷物の積み下ろし工程は、食品が外気や人の手に触れるリスクの高いタイミングです。

作業員の衛生教育だけでなく、清潔な台車・手袋の使用や屋内での徹底した作業が求められます。

具体例には、以下の点をチェックしましょう。

- 台車や搬送器具は毎日洗浄・消毒し、清潔を保つ

- 作業員は手袋・帽子・マスクを着用し、私物を持ち込まない

- 雨天時は製品が濡れないようにカバーや軒下での作業を徹底する

特に工場敷地外から戻ってきた輸送容器やパレットには、洗浄・除菌対応を施すと安全性が高まります。

商品到着後の検品・記録管理

品質保証の観点からも、納品先での最終検品は極めて重要です。

外観破損、ラベル表示、異臭・変色の有無、温度逸脱のチェックを記録に残し、不良品は速やかに隔離・報告しましょう。

手順の一例をご紹介します。

- 製品到着時に温度測定を実施し、記録に残す

- 検品チェックリストを活用し、担当者がダブルチェック

- 異常があった場合は、責任部署へ即時報告・写真添付で記録

これにより、製品の安全確保や納品後のクレーム削減だけでなく、トレーサビリティの強化にもつながります。

教育とマニュアルの整備

いくら衛生ルールを整備しても、現場で正しく運用されなければ意味がありません。

従業員一人ひとりが「なぜ必要なのか」を理解し、具体的な行動として実践できるよう、継続的かつ定期的な従業員教育と明確なマニュアル整備が求められます。

定期的な衛生教育

衛生教育は、入社時の初期研修だけでは不十分です。

知識の風化や現場での慣れによるルール軽視を防ぐためにも、定期的な再教育が必要です。

具体的には、以下のような教育に取り組みましょう。

また、教育の記録(出席簿・習熟度テスト結果)を残すことで、監査やHACCP管理でも有効なエビデンスとなります。

事故発生時の対応フロー

万が一、衛生事故やクレームが発生した場合には、初動対応の早さが被害拡大に大きく影響します。

そのため、あらかじめマニュアル化された対応フローの整備と、従業員への周知が不可欠です。

以下が対応フローの一例です。

- 異常発見者が上長へ即時報告

- 該当製品の回収・隔離

- 管理責任者による原因調査・記録作成

- 顧客・取引先・保健所への連絡体制

- 再発防止策の立案と教育実施

たとえば、「毛髪混入」や「異臭発生」といったケースでも、このフローが明確であれば冷静に対応できます。

マニュアル整備と運用徹底

衛生ルールをマニュアルとして文書化することは、教育・運用・監査のすべての土台となります。

マニュアルは、ただの書類でなく、現場の実態と合致していることが重要です。加えて、誰が読んでも理解できる内容でなければなりません。

マニュアル整備のコツは、主に以下の3つです。

たとえば、「手洗いの手順」や「機械の分解洗浄手順」などは、動画マニュアルや壁面掲示による補完も効果的です。

さらにOJT(オン・ザ・ジョブ・トレーニング)による指導であれば、より理解が深まります。

食品工場における食中毒の原因と予防|企業が守るべき衛生管理の対策例を紹介:まとめ

食品工場における衛生管理は、単なる品質管理の一部ではなく、「企業の信頼」と「消費者の安全」を守る最前線の活動です。

食中毒事故は、ひとたび発生すれば多くの人に健康被害をもたらすだけでなく、SNSでの拡散により企業の信用が一瞬で失墜するリスクもはらんでいます。

この記事でご紹介したように「作業員」「設備」「原材料」など、工程ごとに具体的な管理ポイントを定め、日常的に教育・確認・記録を行うことで未然に予防できます。

HACCP対応の観点からも、現場の実践レベルでの管理精度が今後ますます求められていくでしょう。

食品工場における衛生管理の徹底は、「安全な食品を提供する」という当たり前を確実に守るための土台です。

現場の一人ひとりが「自分の行動が企業全体の安全を支えている」という意識を持つことこそが、最大の予防策と言えるでしょう。