このサイトはプロモーションを含みます。

食品工場の防虫対策は、単なる衛生管理の一環ではなく、企業経営における最重要課題の一つです。

害虫が製造エリアに侵入すると、異物混入や食中毒リスクが高まります。消費者の健康を脅かすだけでなく、ブランドイメージの失墜や巨額な損害賠償につながる可能性もあります。

近年では、HACCPやFSSC 22000などの国際的な食品安全規格の要求水準も高まっており、従来の場当たり的な対策では対応が困難になっています。

本記事では、17年間におよび食品工場に勤務したプロの視点から、食品工場に発生する主な害虫の生態、その具体的な防除方法、最新技術の活用、そして費用対効果の高い専門業者選定のポイントまでを網羅的に解説します。

単に害虫を駆除するだけでなく、発生を根本から断つ「統合的害虫管理(IPM)」という考え方に基づき、HACCPにも対応できる実践的なノウハウを提供します。

この記事が、貴社の食品安全管理を一層強化する一助となれば幸いです。

食品工場における防虫対策の重要性と最新動向

なぜ、食品工場における防虫対策は、これほどまでに重要視されるのでしょうか。

その理由は、単に清潔な環境を維持するだけでなく、企業の存続に直結する様々なリスクを回避するためです。

ここでは、その重要性を改めて確認し、現代の食品工場に求められる防虫管理の最新動向について解説します。

なぜ、食品工場に防虫対策が不可欠なのか

食品工場にとって、防虫対策は欠かせない経営課題です。その最たる理由は、異物混入と食中毒という二つの重大なリスクを回避することにあります。

例えば、ゴキブリやネズミといった害虫は、単に不快なだけでなく、サルモネラ菌や大腸菌O157などの病原菌を媒介することが知られています。

これらの病原菌が製品に混入した場合、大規模な食中毒事故を引き起こす可能性があり、消費者の命に危険が及ぶかもしれません。

また、異物混入は、たとえ健康被害がなかったとしても、企業の信頼を根底から揺るがします。

一度「不衛生な工場」というイメージがついてしまうと、その回復には多大な時間とコストを要します。さらに、食品安全マネジメントシステムであるHACCPやFSSC 22000といった国際規格の認証取得・維持のためにも、厳格な防虫対策は必須です。

これは、単に法律や規格を遵守するだけでなく、企業としての社会的責任を果たすことにも繋がります。これらのリスク回避として、防虫対策は企業のブランド価値と社会的信用を守るための重要な投資と言えるでしょう。

食品工場に発生する主な害虫と特徴

効果的な防虫対策を立てるためには、まず「敵を知ること」が不可欠です。

食品工場に侵入する害虫は多岐にわたりますが、それぞれ生態や活動パターンが異なります。

ここでは、代表的な害虫とその特徴を理解することで、より的確な対策を講じるための基礎知識を身につけましょう。

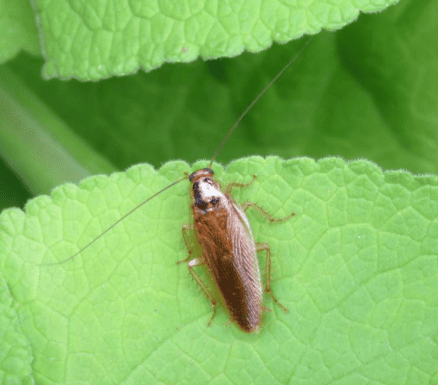

【害虫①】ゴキブリ(チャバネ・クロ)

食品工場で最も頻繁に遭遇する害虫の一つが「ゴキブリ」です。日本では、主に以下の2種類が生息しています。

- チャバネゴキブリ

- クロゴキブリ

チャバネゴキブリは、体長1~1.5cmと小さく、繁殖力が非常に高いのが特徴です。主に厨房や暖房機器の内部、配管の隙間など、温かく湿気のある場所を好みます。

(出典:環境省自然環境局 生物多様性センター|いきものログ:モリチャバネゴキブリ)

クロゴキブリは、体長3~4cmと大型で屋外から侵入することが多く、排水口やゴミ置き場、資材の隙間などが主な侵入経路です。

(出典:環境省自然環境局 生物多様性センター|いきものログ)

これらのゴキブリは、雑食性で何でも食べ、夜行性のため日中人目につくことは稀です。

しかし、日中に目撃した場合は、すでにかなりの数が繁殖している可能性が高いと判断できます。彼らは非常に生命力が強く、わずかな隙間からも侵入するため、建物の構造的な対策が不可欠です。

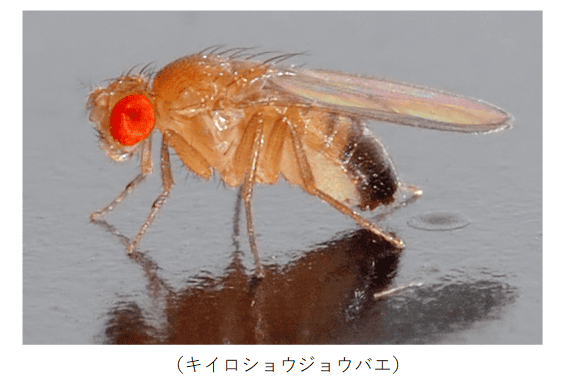

【害虫②】ハエ(ショウジョウ・チョウバエ)

ハエもまた、食品工場にとって深刻な問題を引き起こす害虫です。特に以下に2種類が代表的です。

- ショウジョウバエ

- チョウバエ

ショウジョウバエは、主に果物や発酵した液体に集まる習性があり、清涼飲料水工場などで問題となることが多いです。体長2〜3mmと非常に小さく、容易に網戸の隙間からも侵入します。

卵から約10日で成虫となり、短期間で大量発生するため、こまめな清掃・生ゴミの密閉・発酵物の管理が重要です。病原菌の媒介性は低いものの、衛生管理上のリスクは高いです。

(出典:Wikipedia)

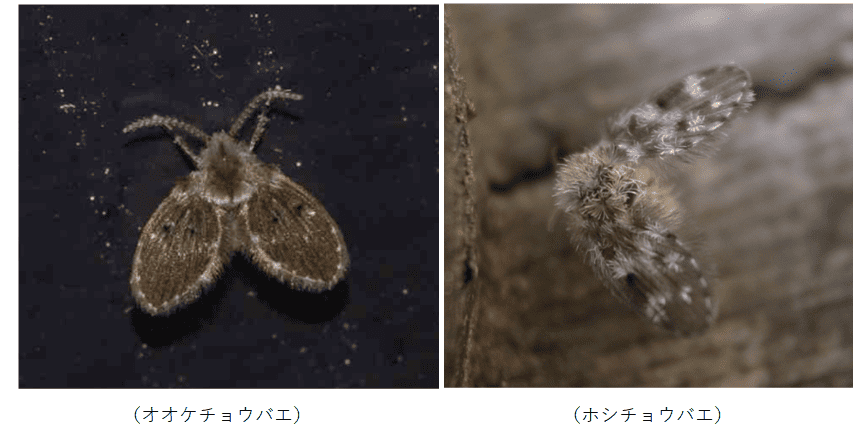

チョウバエは、排水溝やグリストラップ、汚泥槽など、有機物が溜まった湿った環境を繁殖場所とします。汚泥やぬめりに卵を産み、幼虫が繁殖します。

代表種はオオチョウバエ(体長3〜5mm)とホシチョウバエ(1〜2mm)で、成虫は夜間に活動し壁面に静止する習性があります。

衛生環境の悪化や異物混入のリスクがあるため、食品工場や施設では排水口の定期清掃、湿気対策、防虫管理が不可欠です。

(出典:環境省自然環境局 生物多様性センター|いきものログ)

不衛生な場所で繁殖したハエが、食品の上を歩き回ることで、病原菌が付着し、拡散させるリスクがあります。

これらのハエは、幼虫の段階から駆除しないと、いくら成虫を駆除しても次々と発生します。そのため、繁殖源を特定し、徹底的に清掃・消毒することが重要です。

【害虫③】穀物害虫(コクゾウムシ、ノシメマダラメイガ、コクヌストモドキ)

穀物や乾燥食品を扱う工場では、主に以下の穀物害虫が大きな被害をもたらします。

- コクゾウムシ

- ノシメマダラメイガ

- コクヌストモドキ

コクゾウムシは、米、小麦、トウモロコシなどの穀類に発生する代表的な貯蔵害虫で、米や小麦粉などの内部に卵を産み付け、幼虫が内部を食害します。成虫は体長約3mmで、特徴的な長い口吻を持ち、穀粒表面に穴を開けて侵入します。

外見からは被害が分かりにくく、気づいた時には広範囲に繁殖していることもあります。食品工場では原料の受け入れ時や保管環境の管理が重要で、密閉容器や低温保管が有効な対策です。

(出典:環境省自然環境局 生物多様性センター|いきものログ)

ノシメマダラメイガは、乾燥食品や菓子類を食害する蛾の一種です。成虫は体長約10mmで、夜間に活動し飛翔するため、工場内の照明に誘引されやすいです。

幼虫は包装材の隙間から侵入し、食品内部に糸を引いて汚染するため、異物混入や品質劣化の原因となります。発生防止には清掃・密閉保管・防虫管理が不可欠です。

(出典:国立研究開発法人農業・食品産業技術総合研究機構 食品研究部門)

コクヌストモドキは、穀類、乾麺、粉類、菓子類などの乾燥食品に発生する害虫で、食品工場や倉庫内の隙間や棚の裏などに潜みます。体長は約2〜3mmと小さく、成虫・幼虫ともに食品を食害します。

特に包装材の隙間から入り込むため、保管時にも注意が必要です。発生すると製品の品質低下や異物混入の原因となり、衛生管理上の重大な問題となります。

(出典:国立研究開発法人農業・食品産業技術総合研究機構 食品研究部門)

シバンムシは、穀類、香辛料、乾燥食品、ペットフードなど幅広い食品に発生する害虫で、食品工場や家庭の保管庫などに生息します。

成虫は飛翔能力があり、光に誘引されて広範囲に移動します。幼虫は食品内部に潜り込んで食害し、製品の外観や品質を著しく損ないます。

特に乾燥食品の長期保管時に発生しやすく、異物混入やクレームの原因となるため、早期発見と防除が重要です。

(出典:環境省自然環境局 生物多様性センター |いきものログ)

これらの害虫は、原材料の搬入時や保管中に混入することがほとんどです。そのため、原材料の受け入れ検査を厳格に行うことが最も重要な対策となります。

また、倉庫内の温度や湿度を適切に管理し、定期的な燻蒸(くんじょう)処理を行うことで害虫の繁殖を防げます。

広範囲に大量発生したときは、迷わず害虫駆除業者に依頼しましょう。

コストはかかりますが、計画性かつ即効性のある駆除が期待できます。

【課題】従来の防虫対策の限界とリスク

これまで多くの食品工場では、殺虫剤の散布や粘着シートの設置といった「その場しのぎの対策」が主流でした。しかし、このような従来の対策には限界があり、多くのリスクが潜んでいます。

ここでは、従来の防虫対策が抱える問題点を深く掘り下げていきます。

【問題点①】殺虫剤依存による耐性化と化学的リスク

殺虫剤を多用することには、二つの大きなリスクがあります。

一つは、害虫の耐性化です。同じ殺虫剤を繰り返し使用すると、生き残った個体が遺伝的に耐性を獲得し、やがてその殺虫剤が効かなくなります。これにより、駆除が困難になり、より強力な薬剤が必要になる悪循環に陥ります。

もう一つは、化学的汚染のリスクです。食品を扱う工場内で殺虫剤を使用することは、製品への薬剤の付着や、空気中への拡散による汚染の危険性をはらんでいます。

これは、消費者の健康に影響を及ぼすだけでなく、国際規格であるHACCPやFSSC 22000で厳しく規制されている事項でもあります。

例えば、HACCPの7原則12手順では、危害要因分析において、化学的危害要因として殺虫剤の混入を考慮することが求められています。

(参考元:厚生労働省|食品製造におけるHACCP入門のための手引書)

【問題点②】局所的対策に留まることで温床が残る

従来の防虫対策は、

- ゴキブリを目撃した場所に殺虫剤を撒く

- ハエが飛んでいる場所に捕虫器を置く

といった局所的な対策に留まることがほとんどでした。

しかし、害虫は目に見えない場所、例えば配管の隙間、設備の裏側、天井裏などに潜伏していることが多く、表面的な対策だけでは根本的な解決にはなりません。

例えるなら、風邪の症状が出たときに、咳止め薬だけを飲んで根本原因を放置しているようなものです。

表面的な対策に終始すると、やがて潜伏していた害虫が再び活動を始め、イタチごっこになってしまいます。真に効果的な対策は、害虫の発生源、つまり「温床」を特定し、その環境を徹底的に改善することです。

食品工場における効果的な防虫対策|統合的害虫管理(IPM)

従来の対策の限界を乗り越えるために、現在、食品工場で導入が進んでいるのが「統合的害虫管理(IPM: Integrated Pest Management)」です。

IPMとは、単一の駆除方法に頼るのではなく、予防、監視、物理的対策、化学的対策を総合的に組み合わせることで、最小限のコストで最大の効果を上げることを目指す管理手法です。

IPMとは?予防・監視・物理・化学対策の組み合わせ

IPMは、以下の4つのステップで構成されます。

| ステップ | 施策 | 取り組み内容 |

|---|---|---|

| ステップ1 | 予防 (Prevention) | 害虫が発生しにくい環境を整備し、侵入を防ぐ |

| ステップ2 | 監視 (Monitoring) | 定期的な点検と記録により、害虫の発生状況を正確に把握する |

| ステップ3 | 物理的対策 (Physical Control) | 捕虫器や捕鼠器、防虫ネットなど物理的な手段で駆除する |

| ステップ4 | 化学的対策 (Chemical Control) | 必要最小限の殺虫剤を、適切なタイミングと場所で使用する |

この4つのステップを組み合わせることで、殺虫剤の使用量を大幅に減らしながら、継続的かつ効果的な防虫対策を実現します。

IPMは、環境に配慮しつつ、経済的にも効率の良い手法として、HACCPやFSSC 22000などの国際規格でも推奨されています。

【対策①】環境的対策

最も重要かつ基本的な対策が、環境的対策です。これは、害虫が発生しやすい環境そのものをなくすことであり、侵入や繁殖の予防に重点を置きます。

具体的には、以下の方法が有効です。

| 建物の隙間封鎖 | ・ドアや窓、配管の隙間をシーリング材や金網で塞ぎ、侵入経路を物理的に遮断する |

| 整理整頓・清掃 | ・製造設備の下や裏側、倉庫内の資材の隙間など、害虫の隠れ家となりやすい場所をなくす ・定期的な清掃も徹底し、餌となる食品残渣を徹底的に除去する |

| 排水溝・屋外環境整備 | ・排水溝やグリストラップは、ハエやゴキブリの温床になりがち ・定期的な清掃に加え、蓋を設置するなどの対策を講じる ・工場の周囲の雑草を刈り取り、ゴミを放置しないことも重要 |

【実践】発生源・場所別の具体的防虫対策

IPMの考え方に基づき、具体的な防虫対策を場所ごとに見ていきましょう。

害虫の侵入経路や発生源を特定し、それぞれの場所に応じた対策を講じることが、最大限に効果を発揮できるポイントです。

【対策①】原材料・資材搬入時の検品と保管環境

多くの害虫は、外部から持ち込まれる原材料や資材に紛れて工場内に侵入します。特に穀物や段ボールは、ゴキブリや穀物害虫の潜伏場所になりやすいため注意が必要です。

具体的には、以下のような施策が効果的です。

- 搬入時の厳格なチェック体制を確立。段ボールやパレットの隙間を目視で確認し、問題があれば持ち込みを拒否するルールを徹底します。

- 原材料はパレットに積んで床から離して保管し、壁からも一定の距離を保ちます。これにより、通気性を確保し、清掃をしやすくします。

- 先入れ先出し(FIFO)を徹底し、古い在庫を放置しないように管理します。

工場によって建屋の規模や構造は異なりますが、上記内容を意識し、自社工場に適した施策を講じれば害虫駆除は可能です。

【対策②】製造工程での清掃・設備点検

製造ラインは、食品残渣や水が溜まりやすく、害虫にとって格好の餌場・繁殖場所です。

以下のポイントをに注意し、清掃・殺菌を徹底しましょう。

- 定期的な分解清掃を徹底し、設備の隙間や内部に溜まった食品残渣を除去します。

- 製造設備の裏側や下部は清掃が手薄になりがちです。定期的に機器を移動させて、徹底的に清掃します。

- 殺菌・消毒を行い、病原菌を媒介するリスクも低減します。

製造ラインの機械は、機械構造を理解していない従業員では分解できないケースもあります。

その場合は、機械メーカーを呼び、分解清掃の講習会を開くのも一つの方法です。

さらに、分解清掃に時間を取られる場合には、費用対効果を検証し、機械構造自体の改善も検討しましょう。

大型の製造ラインは、洗浄だけでも4~5時間はかかりますからね。

防虫会社などでは、ライン洗浄の請け負いサービスもあります。

清掃マニュアルが整備されていない場合は、一度、清掃状況を確認してもらい、マニュアル作成を依頼しても良いかもしれませんね。(費用:要確認)

最新防虫技術と導入事例

従来の対策だけでは対応しきれない複雑な課題に対し、近年はIoTやAIなどの最新技術を活用した防虫対策が登場しています。

これらの技術を導入することで、より効率的かつ科学的な防虫管理が可能になります。

IoTセンサーによるリアルタイム監視

IoTセンサーを搭載した捕虫器や捕鼠器は、害虫が捕獲されたことをリアルタイムで通知します。これにより、担当者は工場内のどこで、いつ、どのような害虫が発生したかを正確に把握することができます。

- 効果測定:捕獲数や時間帯のデータを自動で記録・分析することで、対策の効果を数値で可視化できます。

- 早期発見:異常な害虫発生を検知した際には、即座に担当者にアラートが送られるため、被害が拡大する前に初期対応が可能です。

- 省力化:担当者が毎日巡回して確認する必要がなくなり、業務の効率化につながります。

外注駆除業者に依頼すれば、定期的な巡回点検の実施や駆除作業を実施してもらえます。

年契約で数十万円単位ですが、自社で人員を割けない場合は、人件費よりも安いので有効な手段ですよ。

専門業者選びと費用対効果の見極め方

自社での対策には限界があるため、多くの企業が専門業者に依頼しています。しかし、業者選びを誤ると、高コストな割に効果が上がらないという事態になりかねません。

ここでは、賢い業者選定のポイントと、費用対効果をどう見極めるかについて解説します。

業者選定時のチェックリスト(対応範囲・実績・保証)

専門業者を選ぶ際は、以下のチェックリストを参考に、慎重に選定することが重要です。

| チェックポイント | 具体的内容 |

|---|---|

| 対応範囲 | ・単なる駆除だけでなく、環境調査、発生源の特定、対策提案、定期的なモニタリング、報告書の作成まで、IPMの全工程を一貫して行ってくれるか |

| 実績と専門性 | ・食品工場で豊富な実績があるか ・食品安全に関する知識や資格(防除作業監督者など)を持つスタッフが在籍しているか |

| 保証とサポート | ・万が一、害虫が再発した場合の再対応の保証や緊急時のサポート体制は整っているか ・使用薬剤で食品事故が発生した際の対応は十分なされているか |

| 透明性 | ・作業内容や使用する薬剤、費用について、事前に明確な説明があるか |

| 料金 | ・基本料金 ・緊急対応時の追加料金 |

駆除業者によって、得意分野が異なります。

たとえば、「害虫駆除」はできるが、「そ族駆除」はできないなど費用が安い分、対応範囲が限定されます。

一方、基本料金が高い業者やプランは、不要な調査・レポート作成費用などが含まれているケースもあります。

自社工場に適した業者やプランを選びましょう。

費用相場と契約形態(スポット・年間契約)

防虫対策の費用は、工場の規模や対策内容によって大きく異なります。

契約として、以下のプランが一般的です。

| スポット契約 | 特定の害虫が発生した際に、その都度駆除を依頼する形態です。 緊急時の対応には向いていますが、根本的な予防対策にはなりません。 |

| 年間契約 | 定期的な巡回点検と対策を年間を通して実施する形態です。 予防対策が中心となるため、安定した衛生状態を維持できます。 多くの場合、年間契約の方が費用対効果は高いです。 |

年間契約でも、スポット対応している業者もあります。別途費用はかかりますが、依頼しやすいので業者選びの参考にしましょう。

まとめ:食品工場の防虫対策とは?発生源×害虫別の具体的な駆除方法

食品工場の防虫対策は、もはや「見えない敵」との戦いではありません。

科学的なアプローチと最新技術を駆使することで、発生を未然に防ぎ、企業のブランド価値と社会的信用を守るための戦略的な取り組みへと進化しています。

加えて、防虫対策は単発の駆除ではなく、IPMという考え方に基づく継続的な改善活動でもあります。建物の構造改善から従業員の意識向上まで、工場全体の課題として捉え、PDCAサイクルを回し続けることが重要です。

HACCPやFSSC 22000への対応は、国際的な取引において必須条件となりつつあります。IoTやAIを活用した最新の防虫技術は、これらの規格が要求する「科学的根拠に基づいた管理」を強力にサポートします。今後、こうした先進的な取り組みは、企業の競争力を左右する重要な要素となるでしょう。

貴社の食品安全とブランド価値を守るために、この機会に防虫対策の全体を見直し、より効果的かつ持続可能な管理体制を構築されることを強くお勧めします。